Nhà máy tinh bột Long Giang là cơ sở sản xuất chế biến các sản phẩm tinh bột hoạt động có hiệu quả. Nhà máy được Công ty Cổ phẩn Tư vấn và Đầu tư Long Giang Thịnh thực hiện đầu tư xây dựng từ năm 2009, hoạt động sản xuất vận hành thử từ năm 2012 và trong năm 2013 Nhà máy đã chính thức đi vào hoạt động sản xuất, với công suất 75 tấn sản phẩm tinh bột sắn/ngày.

Năm 2015, Công ty bước đầu thử nghiệm thành công hệ thống dây chuyền chế biến tinh bột biến tính ở quy mô nhỏ.

Trong quá trình hoạt động sản xuất, Công ty nhận thấy sản lượng cung cấp nguyên liệu cho Nhà máy hằng năm có chiều hướng gia tăng. Diện tích trồng nguyên liệu, đặc biệt là cây sắn tại Quảng Bình nói riêng và các tỉnh nói chung trong cả nước đang phát triển mạnh. Mặt khác nhu cầu tiêu thụ các sản phẩm tinh bột và sản phẩm sau tinh bột của thị trường thế giới là rất lớn. Vì vậy hoạt động sản xuất chế biến của nhà máy tinh bột Long Giang đang đứng trước những cơ hội thuận lợi để phát triển.

Vì vậy hiện nay Công ty tiến hành thử nghiệm mô hình liên kết với nông dân thông qua ký kết các hợp đồng tiêu thụ sản phẩm cho nông dân trồng sắn. Trên cơ sở đó Công ty quyết định đầu tư dự án mở rộng sản xuất nhà máy với mục tiêu chính về loại hình sản phẩm là tinh bột ( như tinh bột dong riềng, tinh bột sắn, tinh bột sắn dây, tinh bột nghệ...) và các sản phẩm sau tinh bột (như tinh bột biến tính..), đồng thời nâng công suất hoạt động của nhà máy tăng 40% so với quy mô công suất ban đầu, hiện tại là 10.000 tấn sản phẩm tinh bột sắn/năm.

Bên cạnh đó, Công tác bảo vệ môi trường luôn là yếu tố quan trọng gắn liền với hoạt động sản xuất chế biến của nhà máy. Trên cơ sở hiện trạng các hạng mục công trình xử lý môi trường đã được đầu tư xây dựng ở giai đoạn trước, công ty đã lên kế hoạch triển khai chương trình hoàn thiện hệ thống xử lý môi trường. Nhằm đảm bảo công tác bảo vệ môi trường trên cơ sở ứng dụng công nghệ sinh học để xử lý môi trường, trong đó tận dụng triệt để các phụ, phế phẩm (như: bã sắn, rác thải hữu cơ...) qua quá trình xử lý sẽ tạo ra các sản phẩm để tái sử dụng (như: khí biogas, thức ăn chăn nuôi và phân bón hữu cơ), làm tăng hiệu quả sản xuất của nhà máy.

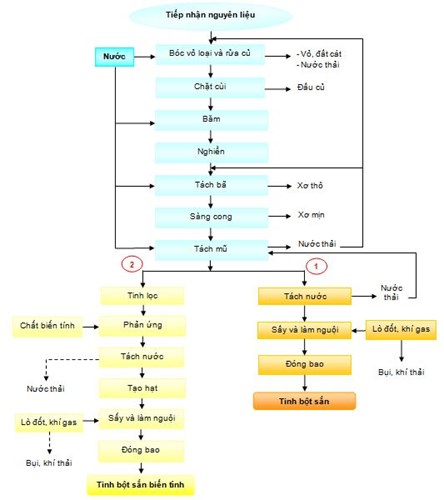

- Thuyết minh quy trình Số 1

- Chuẩn bị nguyên liệu:

- Củ sắn: Cơ sở cam kết nguyên liệu sử dụng trong sản xuất có nguồn gốc rõ ràng.

- Nước: Tất cả nguồn nước sử dụng trong quá trình sản xuất đạt QCVN 01:2009/BYT.

- Nhập liệu: Nguyên liệu chứa trên bãi được xác định hàm lượng tinh bột và tạp chất trước khi xe xúc vận chuyển và cho vào phễu nhập liệu, mục đích định hình cho hướng vào của nguyên liệu.

- Bóc vỏ loại và rửa củ: Sau khi xuống phễu, sắn sẽ được băng tải 1 vận chuyền qua băng tải 2 và được đưa vào trong lồng bóc vỏ, các tạp chất đất, đá và một phần vỏ được loại bỏ nhằm tạo thuận lợi cho quá trình rửa.

- Rửa củ: Sắn được ngập trong nước và được rửa nhờ các cánh đảo, dưới sự ma sát giữa các củ sắn với nhau, giữa sắn với thành thiết bị và cánh đảo, nhờ đó sắn được rửa sạch loại 90 % vỏ gỗ và hoàn toàn tạp chất.

- Chặt cùi: Công đoạn này được bố trí 2 người chặt cùi sau khi sắn được đẩy ra khỏi bồn rửa. Mục đích loại bỏ cùi to và cứng ở củ sắn, tăng hiệu suất cho quá trình băm.

- Băm: Nhằm cắt nhỏ nguyên liệu giúp quá trình nghiền đạt hiệu suất cao.

- Nghiền: nguyên liệu được băng tải 4 vận chuyển lên máy nghiền. Tại đây cấu trúc thành tế bào nguyên liệu bị phá vỡ giúp cho các hạt tinh bột dễ thoát ra ngoài nhằm tăng hiệu quả cho quá trình trích ly thu hồi tinh bột đạt cao nhất.

- Rửa bã: Hỗn hợp dịch sữa sẽ được bơm lên hệ thống tách bã, dưới tác dụng của lực ly tâm thì bã và dịch sữa sẽ được phân riêng, dịch sữa chảy về thùng chứa còn bã sẽ xuống phễu chứa phía dưới và được bổ sung thêm nước rồi được bơm qua các cụm tách bã tiếp theo, quá trình rửa bã tiếp tục như vậy cho đến cụm thứ 4 bã sẽ được thải ra ngoài.

- Lọc sàng cong: Dịch sữa thu hồi sau tách bã sẽ được bơm lên sàng cong đi qua lưới lọc và xuống thùng chứa dịch sữa, phần không lọt qua lưới sẽ cho hồi lại thùng chứa dịch nghiền và tách bã.

- Tách mủ: Dịch sữa được bơm qua hệ thống tách mủ, dưới tác dụng lực ly tâm và chênh lệch về tỉ trọng của các thành phần trong dịch sữa sẽ phân tách các thành phần không mong muốn gây ảnh hưởng đến chất lượng sản phẩm, dịch mủ sẽ được cho về bồn rửa và một phần sẽ hồi lưu về thùng chứa dịch nghiền. Độ đặc dịch sữa ở thùng cuối cùng trước khi được bơm lên tách nước phải đạt ≥ 20oBe.

- Tách nước: Dịch sữa được bơm lên máy tách nước, quá trình tách nước xảy ra dưới tác dụng lực ly tâm và tấm lưới vải dày được gắn trong khoang thì nước lẫn phần ít tinh bột sẽ thoát ra ngoài lưới và qua các lỗ trong thiết bị sẽ được hồi về thùng chứa dịch sau tách mủ. Độ ẩm bột sau khi tách nước đạt 35- 38%.

- Sấy và làm nguội: Bột ẩm được đưa vào tháp sấy nhờ vít tải, khi nhiệt độ đạt mức cho phép thì vận tốc vít tải sẽ quyết định đến độ ẩm của bột. Sấy xong bột sẽ được đưa đến hệ thống cyclon để làm nguội.

- Thành phẩm: Bột làm nguội xong sẽ được chuyển xuống thùng chứa và được vít tải đẩy bột vào thùng định lượng tương ứng với khối lượng 50kg và chuyển xuống bao chứa đã được gắn sẵn, công nhân sẽ tiến hành gấp bao PE bên trong rồi may bao PP bên ngoài.

- Bảo quản: Sau khi đóng gói sản phẩm được vận chuyển vào kho thoáng, tránh độ ẩm cao và bảo quản ở nhiệt độ thường, không cho sản phẩm tiếp xúc với nước và các tác nhân bên ngoài sinh – hóa – lý.

- Thuyết minh quy trình Số 2

- Tinh lọc: Dịch sữa lấy từ công đoạn phân ly sẽ được bơm qua hệ thống tinh lọc đầu vào nhằm loại bỏ một lần nữa (nếu có) các tạp chất hay xơ mịn trong dịch sữa.

- Phản ứng: Dịch sữa được bơm qua bồn chứa có gắn máy khuấy trộn, còn dung dịch phản ứng sẽ được cho vào bồn chứa khác và được cho trực tiếp vào dịch sữa, dưới tác dụng của cánh khuấy với thời gian lưu quy định thì hỗn hợp dịch sữa sẽ được trộn đều và phản ứng hoàn toàn.

Sau phản ứng, hỗn hợp được trung hoà bằng acid HCl đến pH = (7-8). Và vận chuyển đến máy tách nước.

- Tách nước: Sau phản ứng hỗn hợp được bơm lên máy ly tâm tách nước. Dưới tác dụng của lực ly tâm và sự chênh lệch về khối lượng, nước và tinh bột sẽ được phân riêng. Bán thành phẩm thu được ở độ ẩm khoảng 38-40%.

- Tạo hạt: Bán thành phẩm sau khi tách nước sẽ được băng tải chuyển đến thiết bị tạo hạt có Dmax vào khoảng 1-2 mm nhằm phù hợp với yêu cầu sử dụng. Sản phẩm ở cuối công đoạn này được đưa đến hệ thống sấy bằng các xe đẩy.

- Sấy và làm nguội: Bột ẩm lúc này sẽ được rải đều trên các dụng cụ chuyên dụng ở dạng khay hoặc băng chuyền để đưa vào hệ thống sấy khô bằng khí nóng với nhiệt độ < 150oC và thời gian 15-25 phút quy định, sau đó sẽ được đưa ra ngoài và làm nguội đến nhiệt độ phòng, độ ẩm phải < 12,5%.

- Bao gói và bảo quản: Bột khô sẽ được cho vào bao 2 lớp (PP ngoài và PE trong) cân với khối lượng tịnh 25kg/bao may bao kín, sau đó được vận chuyển và sắp xếp cẩn thận vào kho chứa sản phẩm.

Tiếng Việt

Tiếng Việt English

English 中文

中文